| |||

|

| О фиберглассе |

|

Новая информация на сайте www.proboats.narod2.ru

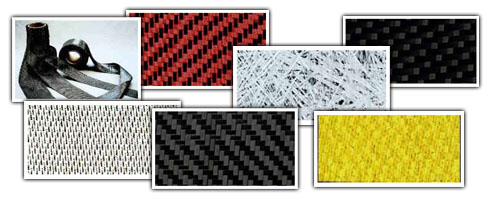

О фиберглассе Введение. Композит – это материал, состоящий из двух отдельных компонентов, прочностные характеристики которого превосходят характеристики компонентов, из которых он состоит. Усиленный пластиковый композит состоит из волокнистого усиливающего материала сетевой структуры, который вставлен в матрицу из смолы. Смола термического твердения – это пластик, который переходит из жидкого состояния в твердое посредством химической реакции между его двумя компонентами. По завершении реакции материал не может быть изменен. Типичная эпоксидная смола имеет прочность на разрыв около 10000 psi и является хрупким материалом. Когда она усилена стекловолокнами, прочность на разрыв может достигать 45000 – 50000 psi. Также она становится весьма устойчива к ударным нагрузкам. Высокая прочность при относительно малом весе – это основная причина популярности композитных материалов. Другой причиной является универсальность. Поскольку усиливающие волокна могут быть добавлены в любом направлении, можно построить слои, которые будут противостоять нагрузкам в нужном направлении. Еще одна причина – это простота процесса построения любых сложных форм. Помимо фибергласса используются такие материалы как карбон и Кевлар. Типы усиливающих материалов, свойства и стили. В композите доминируют свойства усиливающих волокон. По этой причине выбор типа усиливающих волокон является критическим, поскольку от этого во многом будут зависеть конечные свойства композита. Наиболее широко применяемым и недорогим усилителем является стекловолокно. Оно успешно применяется в разных отраслях с 1950 г., является относительно легким, имеет среднюю прочность на разрыв и сжатие, хорошо выдерживает циклические нагрузки, не сложно в применении. Карбоновое волокно – это современный материал, характеризующийся малым весом, высокой прочностью на разрыв и высокой жесткостью, прост в применении, но для получения максимальных свойств требует применения современного оборудования и является самым дорогим из волокон. Этот факт ограничивает его применение. Кевлар – наиболее общий тип арамидного волокна, с самой низкой плотностью, высокой прочностью на разрыв для его веса и отличной прочностью. По цене находится между стекловолокном и карбоновым волокном. Кевлар устойчив к механическим повреждениям и истиранию, однако тяжело поддается механической обработке, имеет низкий диапазон рабочих температур и имеет плохие характеристики на сжатие. Формы усиливающих волокон. Эти три типа усиливающих волокон производятся во множестве форм и тканых стилей. Все три в основном доступны в форме рулона (катушки с намотанной нитью), стекломата и тканного материала. Фибергласс выпускается также в виде рубленного прессованного стекломата. Рулонная форма. Материал в этой форме демонстрирует самые высокие свойства для данного семейства волокон. Катушки могут быть установлены в чоппер, либо отрезаны по необходимой длине и использованы для усиления необходимых участков. Волокна должны оставаться под натяжением в процессе застывания смолы, в противном случае теряются механические преимущества. Стекловуаль. Материал в этой форме представляет собой тонкий слой непрерывных волокон, которые хаотично переплетаются между собой по длине мата. Материал имеет консистенцию папиросной бумаги (вуаль). Хотя он не предназначен для структурного использования, он имеет две очень важные функции. Первая – он предохраняет ламинат от эффекта пропечатывания после применения более прочного материала. Также этот тонкий внешний слой предохраняет структурный слой от разрушения при окончательной доводке поверхности ламината. Вторая – при использовании сандвича, материал может быть помещен на композитный слой для обеспечения оптимальной толщины линии склейки, одновременно предохраняя композит от проникновения излишка смолы в ячеистые структуры, в случае, когда не используется вакуум. Рубленый, прессованный фибергласс (стекломат) В этой форме волокна обычно составляют 3-4 дюйма в длину и имеют хаотическую ориентацию. Такая форма не является прочным материалом по причине короткой длины волокон. Тем не менее она обладает изотропностью, т.е. равными свойствами в разных направлениях. Это самая дешевая форма и, поэтому, имеет самое широкое применение. Следует отметить, что она совместима только со смолами типа полиэстер. Тканый материал. Эта форма является прочным материалом, поскольку волокна в ней сплетены в пряди, которые ориентированы только в двух направлениях 0 и 90 градусов. Материал является анизотропным и обеспечивает прочность только в двух направлениях. Если необходимо дополнительное усиление, необходим другой слой, пряди в котором расположены под необходимым углом к первому. Наиболее часто встречаются +/- 45 градусов. Стили тканых материалов. Наиболее общий стиль – простой, когда пряди пересекаются поочередно. Простой стиль является не столь гибким, как остальные, но легок в обработке (резке), поскольку не распускается. Однако имеет невысокую прочность, поскольку волокна в пряже имеют много изгибов, а, как указывалось выше, волокна имеют наибольшую прочность, когда они прямые. Стили материала «Саржа» и «Сатин» являются очень гибкими и прочнее, чем простой стиль. В стиле «Сатин» одна прядь пересекает от 3 до 7 прядей, пряди идут с меньшим количеством изгибов, создавая прочный ламинат. В силу гибкости, этот материал легко повторяет сложные контуры, но сложен в обработке, поскольку легко распускается. Cредний вес материала в «простой» форме от 6 до 10 унций / кв. ярд. Выбор смол. Выбор смолы основывается на совместимости с основным материалом, особенностями технологии и требуемыми характеристиками конечного продукта. Существует 2 основных типа смол термического твердения: эпоксидные и полиэстер. Эпоксидная группа отличается высокими прочностными характеристиками и более высокой ценой. Эти смолы используются в особо нагруженных, геометрически точных деталях. Полиэстер дешевле, более устойчив к коррозии, не так сложен в применении, а поэтому более распространен. Некоторые смолы не совместимы со всеми материалами. В частности, Кевлар часто имеет проблемы с адгезией, поэтому его необходимо использовать с полиэстером высшего качества, либо с эпоксидными смолами. Также, стекломаты имеют полиэстеровую основу, поэтому не могут быть использованы с эпоксидной группой смол. |